‘

奖项:2019年度上海市技术发明奖特等奖项目

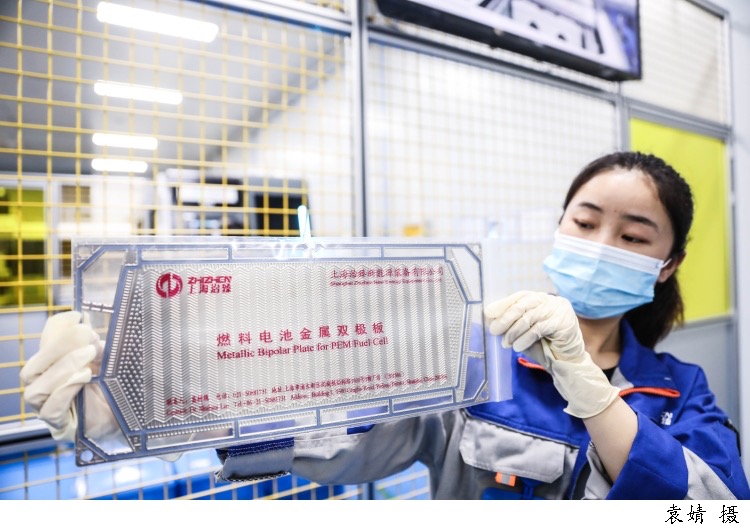

名称:高功率密度燃料电池薄型金属双极板及批量化精密制造技术

当前,发展氢能与燃料电池汽车已成为全球共识,我国也将燃料电池汽车列为国家新能源发展战略,预计2030年年产量将达百万辆。

如果说传统汽车的“心脏”是发动机,那么氢能源燃料电池汽车的“心脏”就是双极板和膜电极叠装而成的燃料电池电堆。自2005年起,上海交通大学就开始研发“高功率密度燃料电池薄型金属双极板”,迄今已研发出了六代具有自主知识产权的产品,掌握了“全工艺链集成”关键自主核心技术,为氢能汽车“心脏”贡献“中国方案”;与上汽集团等联合成立上海治臻新能源装备有限公司产业化平台,落户上海自贸区临港新片区,实现了向国内核心主机厂及电堆企业的大规模量产供货。

今天,这块轻薄、小巧的金属板及其全套精密制造技术被授予2019年度上海市技术发明奖特等奖。

创新“两板三场”结构,引爆全球燃料电池行业

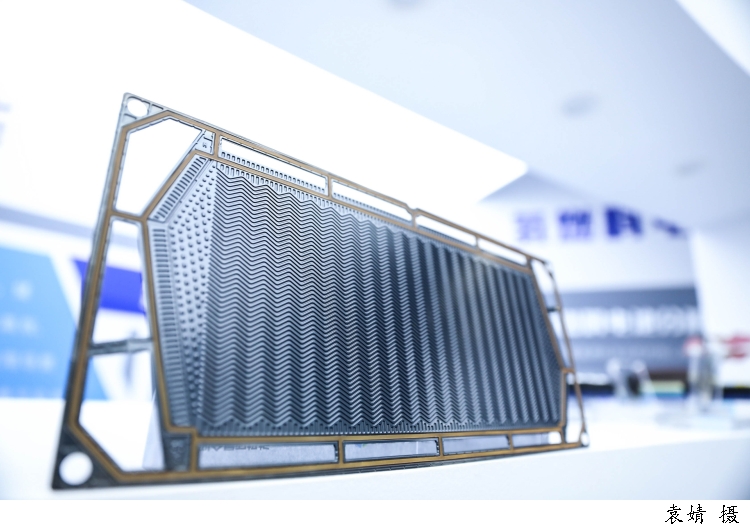

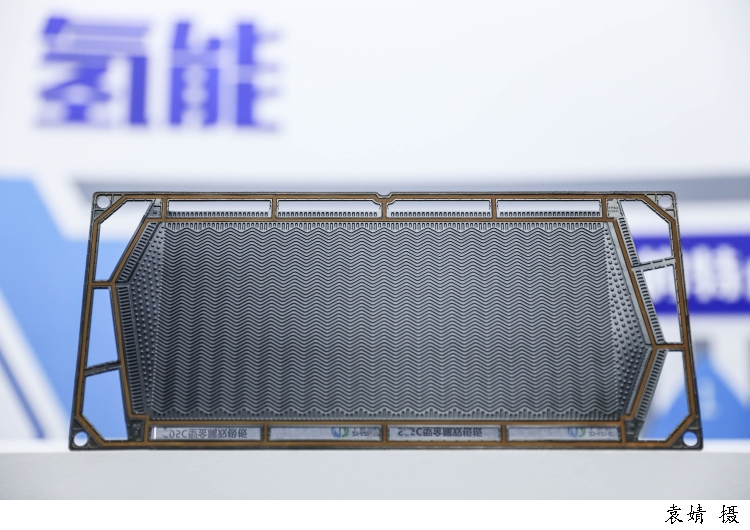

这不就是一块车牌吗?任谁乍一眼看到这块长40厘米、宽10厘米的金属板,都会萌生出这样的念头。但如果再多看一眼,就能发现它的与众不同之处——在厚度不超过1.2毫米金属板上刻着七八十个流道,每个流道长约40厘米,间隔不超过400微米。400多块这样的金属双极板叠起来,就组成了一个高功率密度燃料电池电堆。

燃料电池电堆是整车制造的核心,双极板占电堆体积的80%。过去,大部分相关企业都采用“三板三场”结构,可即便是业内最薄的双极板也有2.1毫米厚,数百块板叠起来很难装进汽车前舱。上海交大机械与动力工程学院来新民教授课题组一开始就瞄准了“两板三场”结构,这样一来,双极板厚度仅有1毫米。

然而,要让这块板“瘦下来”并不容易。来新民说,此前大家之所以要用三板,是因为金属板需要承载氢、氧、水三种流场互不干扰的流通,抽掉中间的一层隔板后,必须要通过结构创新让明明处在同一空间中的不同物质各走各道,设计难度可想而知。

2005年起,上海交大、新源动力、上汽集团组成联合攻关团队,终于在2008年推出了“两板三场”金属双极板,不仅单片厚度降低52%,电堆功率提高到原来的2.4倍,更实现了400片电池电堆在轿车前舱的成功布置。

“两板三场”结构地出现,直接“引爆”了氢能源燃料电池行业。在2019年世界新能源汽车大会上,项目团队开发的电堆被评为代表新能源汽车方向的八项前沿技术之一,国内外知名汽车企业纷纷来到位于临港的上海治臻考察,提出了多方面合作事宜。

从选材到制造工艺,没有经验借鉴一点点走通了

对于金属双极板来说,提出全新结构只是漫长创新链条的第一步。想要做出可支撑汽车跑上几百公里的燃料电池,前面还有无数只“拦路虎”等着他们。

氢能源燃料电池需要在充满“矛盾”的场景中工作——既要高导电,又要耐腐蚀,究竟选用什么样的材料让研发人员伤透脑筋。“没有前人的经验可以借鉴,只有靠老办法一点点试。”最终,涂着团队研发的多元复合涂层的电堆,成为国内第一家通过车用5000小时寿命考核的电池。换句话说,这车跑上10年,发动机不会坏。

不断攻克技术难题的同时,上海治臻把金属双极板的全套制造工艺体系搭了起来。在位于临港的生产车间里,一卷卷光洁如镜的不锈钢板变成形如手风琴的电堆。在涂层车间,一排排成形和焊接好的极板“排队”进入有十余个腔体的磁控溅射涂层间,一分钟后,数十层致密复合膜已装涂完毕。

幸运背后,是上海这座城市对创新的崇尚与渴望

捧着特等奖证书,来新民不禁回想起十多年前梦开始的时候。因为预见到未来氢能源燃料电池汽车的发展机遇,他与志同道合的同事和学生一起开始创业。万事开头难,但他们很“幸运”地得到了上汽集团连续五年燃料电池技术攻关项目的稳定投入。在他看来,幸运背后,正是上海这座城市对创新的崇尚与渴望。

15年来,上海市科委不断加大对项目研发的投入力度,临港集团也给予了大力支持,让上海治臻从一家不到10人的小公司成长到80余人。如今,公司建成了年产50万片金属双极板全流程生产线,占据国内氢能源燃料电池市场半壁以上江山。

“这只是中国氢能源燃料电池汽车发展的一小步。”来新民说,中国汽车想要弯道超车,还需要在多个部件、材料、系统上有更大突破。团队成员希望,不久的将来,氢能源燃料电池汽车成规模地走上街头:只需加氢三五分钟,一口气跑上600公里不“喘气”。

作者:沈湫莎

编辑:许琦敏

责任编辑:任荃

*文汇独家稿件,转载请注明出处。