近日,华中科技大学张海鸥教授技术产业化团队接到今年复工复产以来的大单——为某大型船舶制造单位提供一批大型泵喷推进器桨叶。张海鸥教授团队采用自主研发的金属3D打印“微铸锻”技术,成功制造应用于船舶重工等国之重器的大型泵喷推进器桨叶,实现了复杂曲面构件增等减材一体化复合快速制造,解决了3D打印技术中大尺寸零件制造中的“卡脖难题”。

泵喷推进器主要应用于潜艇军事、船舶重工等领域,是船舶航行的重要动力装置。通过金属3D打印“微铸锻”技术制造成功的大型泵喷推进器桨叶制造周期相比传统方式缩短了2/3,构件的力学性能得到了大幅度提升,制造精度差由以前的0.5mm提高到0.1mm,没有检测到铸造缺陷如气孔、裂纹等。

传统的金属零件制造方式经历了等材制造、减材制造、增材制造三个阶段。等材制造,是指通过铸、锻、焊等方式生产制造产品,材料重量基本不变,距今已有3000多年历史;减材制造,是指在工业革命后,使用车、铣、刨、磨等设备对材料进行切削加工,以达到设计形状,距今也有300多年的历史。增材制造,俗称3D打印,是一种“自下而上”通过材料累加的制造方法,从无到有。这使得过去受到传统制造方式的约束,而无法实现的复杂结构件制造变为可能。

“常规金属3D打印同样存在‘卡脖’问题:一是没有经过锻造,金属抗疲劳性严重不足;二是制件性能不高,难免存在疏松、气孔和未熔合等缺陷;三是大都采用激光、电子束为热源,成本高昂。所以形成了中看不中用的尴尬局面。”张海鸥介绍,正因如此,全球金属3D打印尽管在中小尺寸零部件制造中存在优势,但在大尺寸零件制造上无法和大型锻压机相比,因此无法进入大型复杂零件的高端应用。

张海鸥教授带领研究团队潜心攻关,经过二十年不懈努力,发明了“微铸锻”3D打印技术,创造性地将金属铸造、锻压技术合二为一,实现了首超西方的边铸边锻的颠覆性原始创新。

张海鸥介绍,目前,国际前沿的金属3D打印过程是打印算一步,这一层打印完后,连续冷锻轧制算一步,二步要分开依次进行,即前一个步骤完了,后一个步骤方可进行,中间还要腾出金属冷却的时间。“微铸锻技术可以同步进行上述步骤,打印完成了,铸锻也就同时完成了,熔积效率是前者的3倍。”

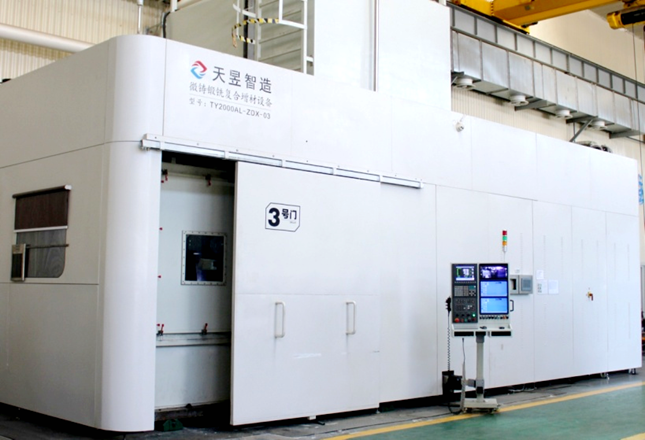

“我们将原先需要8万吨力才能完成的动作,降低到八万分之一,也就是不到1吨的力即可完成,同时一台设备完成了过去诸多大型设备才能完成的工作,生产设备功率只需50千瓦,单位时间能耗为巨型压机的千分之二,绿色又高效。”他介绍说。

金属3D打印“微铸锻”技术将“脏、重、险”的传统工业生产方式变为“洁、轻、安”的美好生产方式,实现了高端制造业的绿色智能化转型升级,对国之重器的自主创新意义重大。业界普遍认为,金属3D打印“微铸锻”技术极有可能开辟机械制造史上前所未有的绿色制造新时代,助力中国从制造大国向制造强国转变。

目前,相关产品已应用于大型飞机、航空发动机、燃气轮机、航天、船舶、先进轨道交通、核电等多个大国重器的装备制造领域。“以飞机制造为例,目前一架大型客机的机体结构零件数量数以万计,如果未来可利用3D打印技术生产大型、复杂、整体、高性能、轻量化构件,那么一架大型客机的机身结构零部件数量可能仅需数百个。不仅如此,未来利用金属3D打印技术,再搭配模拟仿真技术,飞机的研制生产周期也将实现数量级降低。”张海鸥说,“说不定仅需从前的一半时间,一台大飞机就可从图纸变成一台真实可触的‘巨无霸’。”

作者:本报驻鄂记者 钱忠军 通讯员 徐小丹 王潇潇

编辑:付鑫鑫

责任编辑:刘栋

*文汇独家稿件,转载请注明出处。