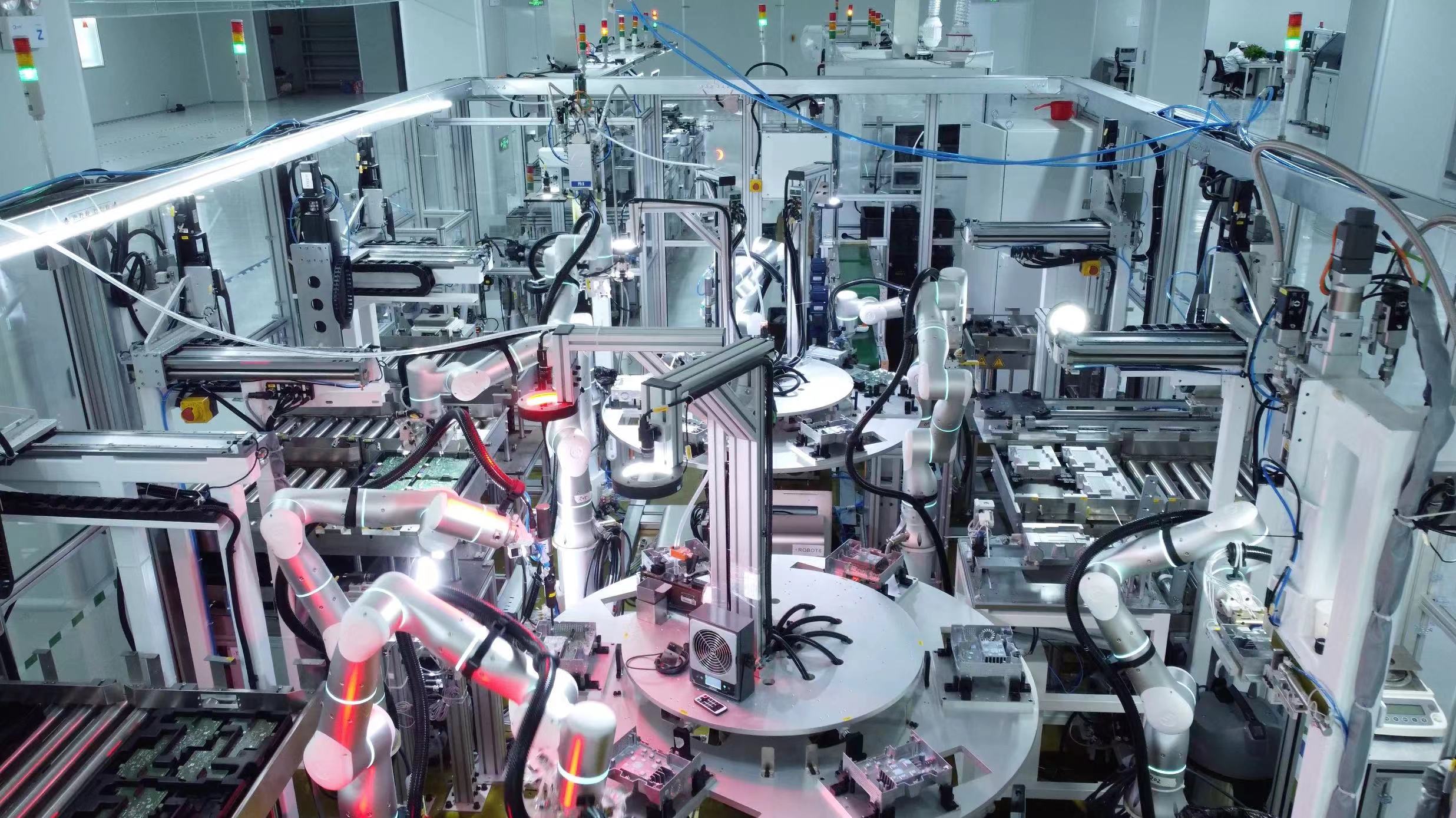

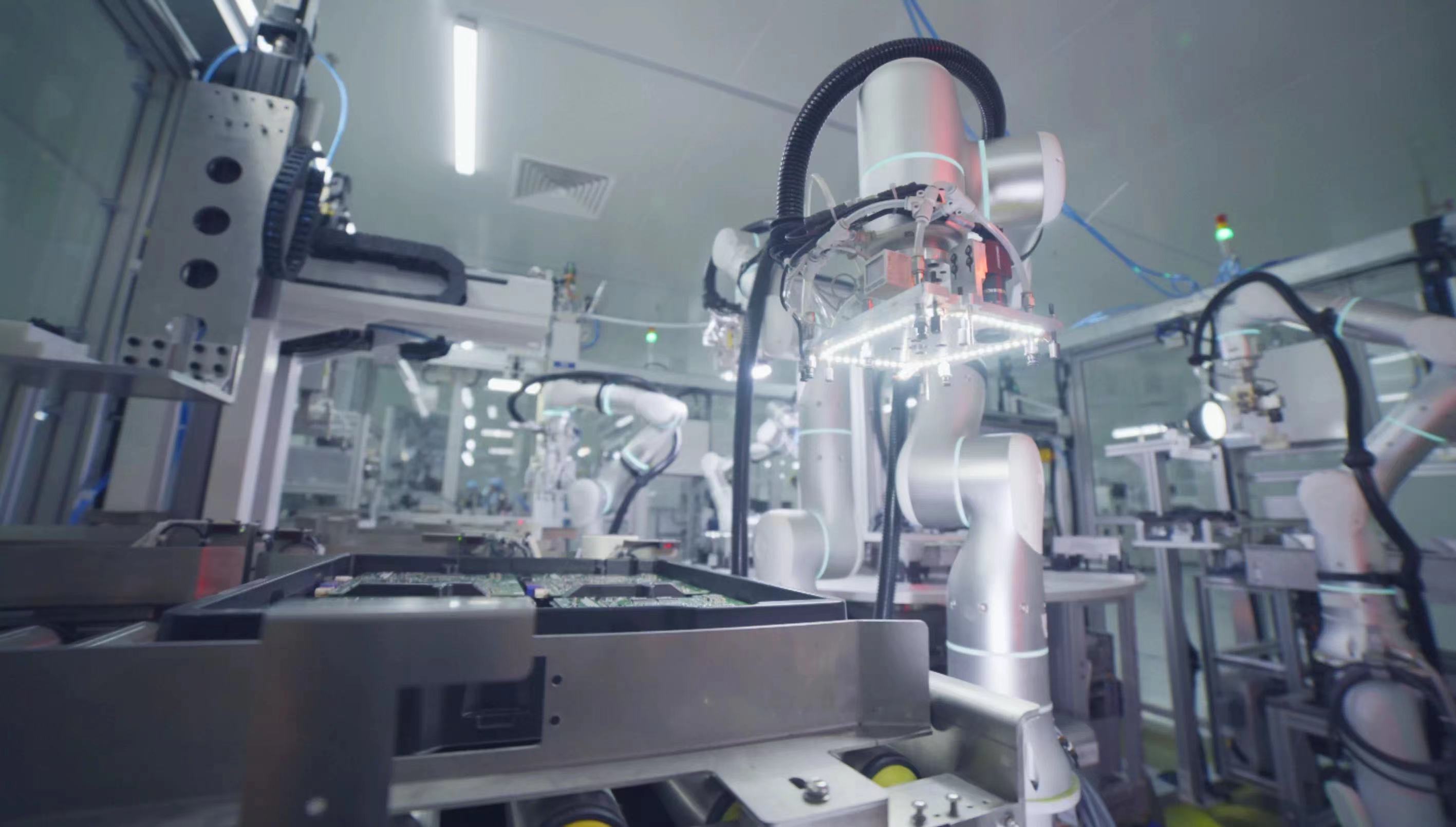

在无锡一家汽车零部件生产企业的产线上,十台自适应机器人各司其职,自主、协同地完成着汽车域控制器生产装配的各道工序:上下料、扫码、零部件清洁、贴标签、装配、线束插接、转料、涂胶、螺丝拧紧、压装……当下优秀的智能制造场景在这里聚合呈现。整条产线上,看不到工人的身影,自适应机器人还能判断哪个工位节拍慢了,在加上AGV辅助后,自动调度,前去帮忙,从而加快生产节奏,让生产效率大大提升。

这条由非夕科技(Flexiv)自适应机器人搭建的全球首条全自动汽车域控制器产线,近日成功入选国家工信部2022年度智能制造“柔性产线配置”类优秀场景。

因自适应机器人本身具有极强的误差容忍度、抗干扰能力和智能迁移能力,以自适应机器人为执行终端的非夕全自动柔性产线,具有行业领先的高自动化率和高柔性。

高自动化率:在汽车域控制器传统自动化产线上,受限于传统机器人的能力,始终有部分工位无法实现自动化。比如AI视觉引导下的柔性自适应上下料工位、零件柔性过盈压装工位、软性材料以及线束的自动化柔性灵巧装配工位,以往都需要人工来操作。基于非夕自适应机器人的AI视觉和高精度力控能力,在非夕柔性产线上,自适应机器人首次实现了对这几个“痛点工位”的自动化替代,还不会喊苦,喊累。

高柔性:由于非夕自适应机器人具有极强的误差容忍度、抗干扰能力和智能迁移能力,所以能自适应产线上不同外形、尺寸的产品,且能覆盖来料、位置、视觉等微小误差,通过高效手眼配合,快速完成对工序动作的调整和换型的产线调试,并保持稳定性、提升良率。

据了解,这条非夕柔性产线如果接到不同型号的产品订单,可在短时间之内,仅更换机器人末端工具和调整软件包设置,就完成快速换线生产。整条产线可以实现机器人负载可达范围内的同平台、多类型、较大差异性的多种产品混线自动化生产。

在这条产线入选2022年度优秀场景名单前,已成功在客户现场投入使用,并为其带来显著效应。比如,提升了客户的生产效率。从客户的反馈来看,相较于传统的半自动化产线,该产线良品率提升了40%,维护成本降低了50%,产线寿命提升了50%,更关键是实现了数倍的产线复用率。

另一方面,由于自适应机器人本体成本可控、对周边设备要求低,还帮助企业降低一次性投入成本,整条产线在软硬件投入仅占原半自动化产线70%的情况下,产能比原产线提升30%,大大降低了自动化部署成本和客户总体拥有成本。

据悉,非夕的全自动柔性产线目前已在多家汽车电子企业实现了落地和复购,众多生产制造企业的柔性产线需求亦在洽谈中。

业内人士分析,全自动柔性产线是当今智能制造的必然趋势,非夕的全自动柔性产线不仅能解决汽车电子行业的自动化痛点,在其他涉及精密零部件装配和通用组装的行业领域,也有很大的应用空间和推广前景。

非夕科技(Flexiv)是一家全球技术领先的通用智能机器人公司,专注于研发、生产集工业级力控、计算机视觉和人工智能技术于一体的自适应机器人产品,为不同行业的客户提供基于非夕机器人系统的整体、创新性的解决方案和服务。非夕于2016年成立,核心创始团队来自斯坦福大学机器人和人工智能实验室。目前,非夕已在硅谷、上海、北京、深圳、佛山、台湾、新加坡等地区设立办公室。非夕科技目前已完成B+轮融资,投后估值达独角兽级别。

作者:袁婧

编辑:王柏玲

责任编辑:王蔚

*文汇独家稿件,转载请注明出处。