走在本届进博会汽车展区里,“绿色”扑面而来。为了更好实现节能减排,电动化成为各家车企减碳的一条重要路径。以大众汽车集团(中国)为例,展出旗下汽车品牌的6款车型,包括5款纯电动汽车和一款概念版电动车型。

然而很少有人知道,就在不远处的技术装备展区,这些电动车与另外一家跨国公司的产品产生了有趣的“化学反应”。作为杜邦三大业务部之一的杜邦交通与材料事业部,在本届进博会上,通过绿色能源天地、低碳出行、齐心抗疫、低碳健康生活等主题板块,展示应用于汽车、电子、工业、消费品、医疗、光伏和通信市场的多种先进材料和创新解决方案。

其中,杜邦就成功助力大众汽车公司模块电气化平台发展。

在2019年至2030年期间,大众汽车计划将旗下品牌的所有车型的燃油发动机转换成电动版。模块化电气平台 (MEB)是成功转换的关键。而实现MEB很大程度取决于电池包的性能。

关于电池包装配的解决方案,大众汽车要求具备耐久性、刚度和抗冲击性能,同时要求提高制造过程的灵活性。然而,常规的机械连接方式不能保证连续的粘合线,会影响了结构完整性。长焊接线也达不到期望的生产周期时间。 通过研发团队的反复讨论,大众最终决定采用胶黏剂解决方案来装配电池。此时面临的难题是:热固化工艺的装配线中没有烘箱,需要用双组份常温固化胶黏剂来实现如同单组份固化表现;其次,为了节省时间和成本,无需表面预处理。

杜邦的研发和技术服务团队通过改良现有技术,成功快速地开发出相应的结构胶解决方案。其产品具有出色的强度和刚度、高弹性模量,采用无底涂技术,无需表面预处理。这些特性有助于确保电池包框架的结构完整性,表现优异的刚度、 耐久性和抗碰撞冲击性;通过简化制造过程和缩短生产周期时间,生产效率大幅提升;相同的材料还能够用来修复电池包,可谓一举两得。

记者从杜邦了解到,为了顺应汽车电气化、轻量化趋势,杜邦致力于开发高性能创新材料解决方案,在提升整车的性能和用户体验的同时,帮助车厂实现减碳降耗 。杜邦不断研发轻量化材料,服务包括上汽集团、广汽集团、比亚迪、奇瑞汽车在内的十余家中国车企。据估计,在2005-2018 年间平均每辆车减重达2100克,相当于节省汽油1810万升,总计减少二氧化碳排放465万吨。

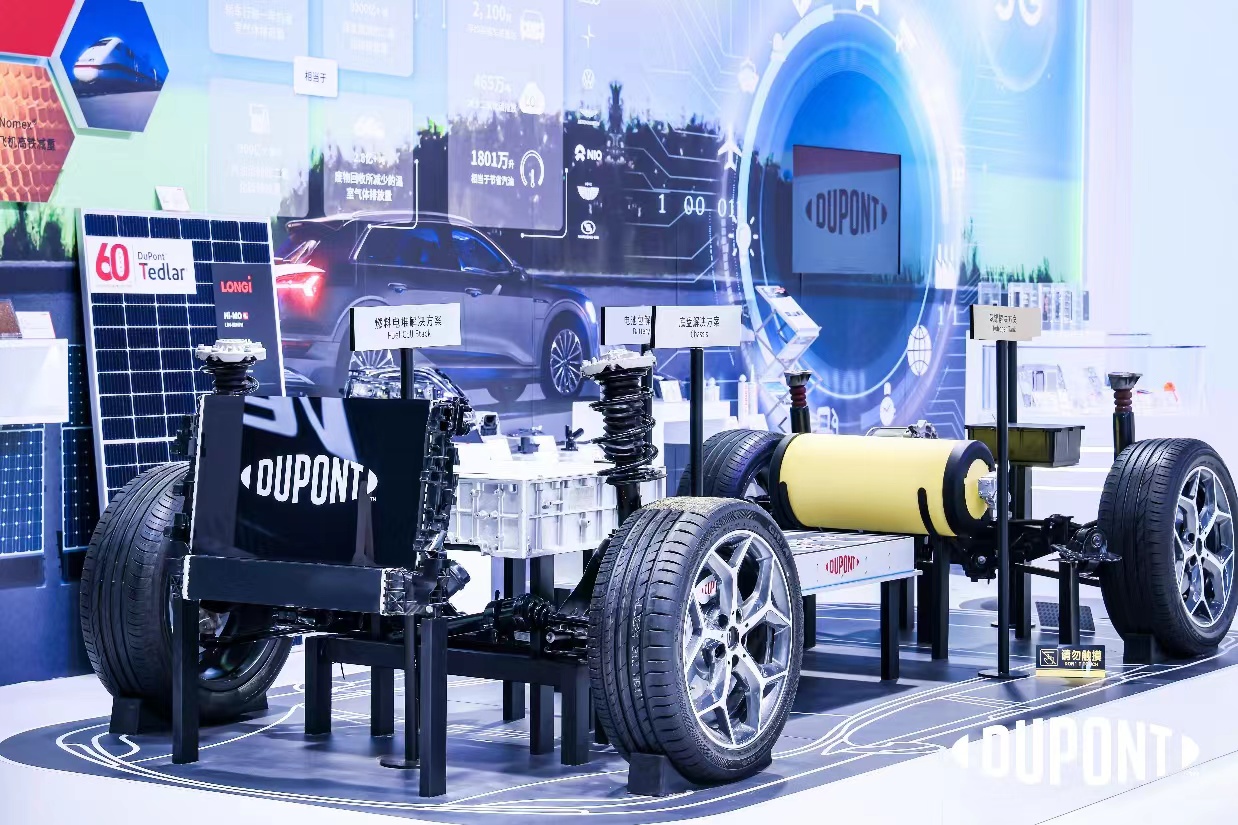

此次进博会上,杜邦展示了新能源汽车全方位材料解决方案,涵盖混动及纯电动汽车电池及热管理系统,电机电控,充电基础设施,先进底盘及内外饰,氢燃料电池、储氢罐等应用领域。此外,针对汽车行业可持续发展需求,杜邦在生物基可再生材料,消费后回收材料等领域提供可循环利用的低碳材料解决方案。

为了进一步支持中国和亚洲汽车市场强劲的业务增长,并兑现在首届进博会许下的投资承诺,杜邦位于张家港保税区扬子江国际化学工业园内的粘合剂工厂也于进博会期间正式动工。新工厂投资额约3000万美元,生产面向汽车行业客户的粘合剂产品,预计将于2023年初投产。

此外,杜邦开发轻质、易清洁、散热性好的可持续性材料,助力提升可再生能源利用比例。比如迄今为止,采用杜邦Tedlar背板的光伏组件所产生的电力,相当减排8亿吨二氧化碳,等同于1.8亿辆小客车行驶一年的碳排放量。又比如,随着消费用品的智能化、多功能化,在保障产品安全的前提下,杜邦积极构建高品质科技生活,一批新产品陆续推出。

“近年来,杜邦在全球各个国家深入参与了诸多具有时代里程碑意义的项目。在中国,我们紧跟政府指导方向,积极参与到节能减排、绿色生活、智慧生活的建设中,与合作伙伴们同心协力,开发创新材料解决方案,实现了诸多技术突破和产业升级。”杜邦交通与材料事业部全球副总裁兼亚太区总裁吴桐如是说。

作者:张晓鸣

编辑:朱伟

责任编辑:戎兵

*文汇独家稿件,转载请注明出处。