还记得动画电影 《超能陆战队》中萌萌的暖心机器人 “大白”吗?它的骨架由碳纤维材料打造,让外形软绵绵的它能够经受得住碾压摔打。

看似不起眼的碳纤维,在新材料界是一匹 “黑马”。一根仅有头发丝十分之一粗细的高性能碳纤维,拉伸强度可以达到钢的7至9倍,而比重仅有钢的四分之一,在几千度高温下,别的纤维已化为灰烬,它却毫无变化。

在第20届中国国际工业博览会上,东华大学将携 “干喷湿纺高性能碳纤维产业化关键技术”项目参展。据了解,该项目由东华大学材料学院陈惠芳科研团队联合中复神鹰碳纤维有限责任公司多年攻关,项目立足自主创新,已在多个应用领域首次实现材料国产化,打破了国外高性能碳纤维企业在中国市场的长期垄断,填补了国内干喷湿纺生产技术空白。该项目也曾荣获2017年度国家科技进步一等奖。

自主创新,占领碳纤维发展制高点

大飞机、高铁、船舶、新能源汽车,以及自行车、羽毛球拍等日常用品,这些都是碳纤维可以一展身手的应用领域。攻克关键技术后,相关碳纤维产品在航空航天、工业生产、民生休闲等方面都将发挥重要作用,上天入地下海都能大显身手。

碳纤维是个好东西,但是碳纤维研发投入高、周期长,核心技术又长期被日、美等国严密封锁。要占领碳纤维领域发展的制高点,突破高性能碳纤维产业化技术是关键。

东华大学陈惠芳教授从1982年毕业留校工作起就瞄准了碳纤维研究这件事。“我就不相信咱中国人造不出高质量的高性能碳纤维!”

最初,陈惠芳和团队成员只能利用一台废旧的单丝强力仪的螺杆,改造出了一台单孔纺丝机,干喷湿纺的技术就在这台简易的纺丝机上开始了探索。

为了实现干喷湿纺工艺中的高倍拉伸,团队还自行设计、研制了高压蒸汽拉伸机。为了达到最优实验结果,团队成员不断对机器进行调整、革新,光是高压蒸汽拉伸机就革新了四代。

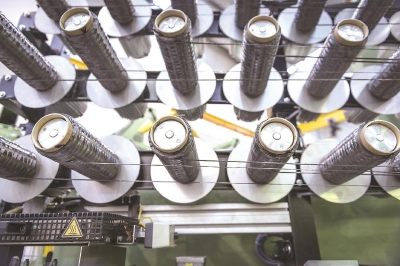

功夫不负有心人,陈惠芳科研团队联合中复神鹰碳纤维有限责任公司不断摸索、反复实验,终于突破了制备高性能碳纤维的先进技术——干喷湿纺。这一关键技术的突破,也使得纺丝速度可以达到每分钟400米,是传统湿法纺丝的5倍。同时开发出的干喷湿纺原丝快速预氧化技术,使预氧化时间也大幅缩短,大大提高了生产效率。

最终,我国首个采用干喷湿纺工艺的千吨级碳纤维生产线正式投产,技术达到国内领先水平,制备出的碳纤维产品性能与国际同类产品相当。如今,随着技术的不断革新改进,该条生产线每年能生产近5000吨原丝和2000吨碳丝,产品实现了产业化并批量供应市场,极大促进了国内碳纤维复合材料产业的发展。

失败过无数次,从没想过放弃

科学研究没有捷径,在高性能碳纤维的研究道路上,陈惠芳带领科研团队稳扎稳打,几十年的研究生涯里,做过成千上万次实验,失败过无数次,但是从没有想过放弃,因为一旦放弃,所有的努力都白费了。 “陈老师做科研真的很拼!”谈及陈老师做科研的那股劲,科研团队里最年轻的博士后巨安奇连连感叹。

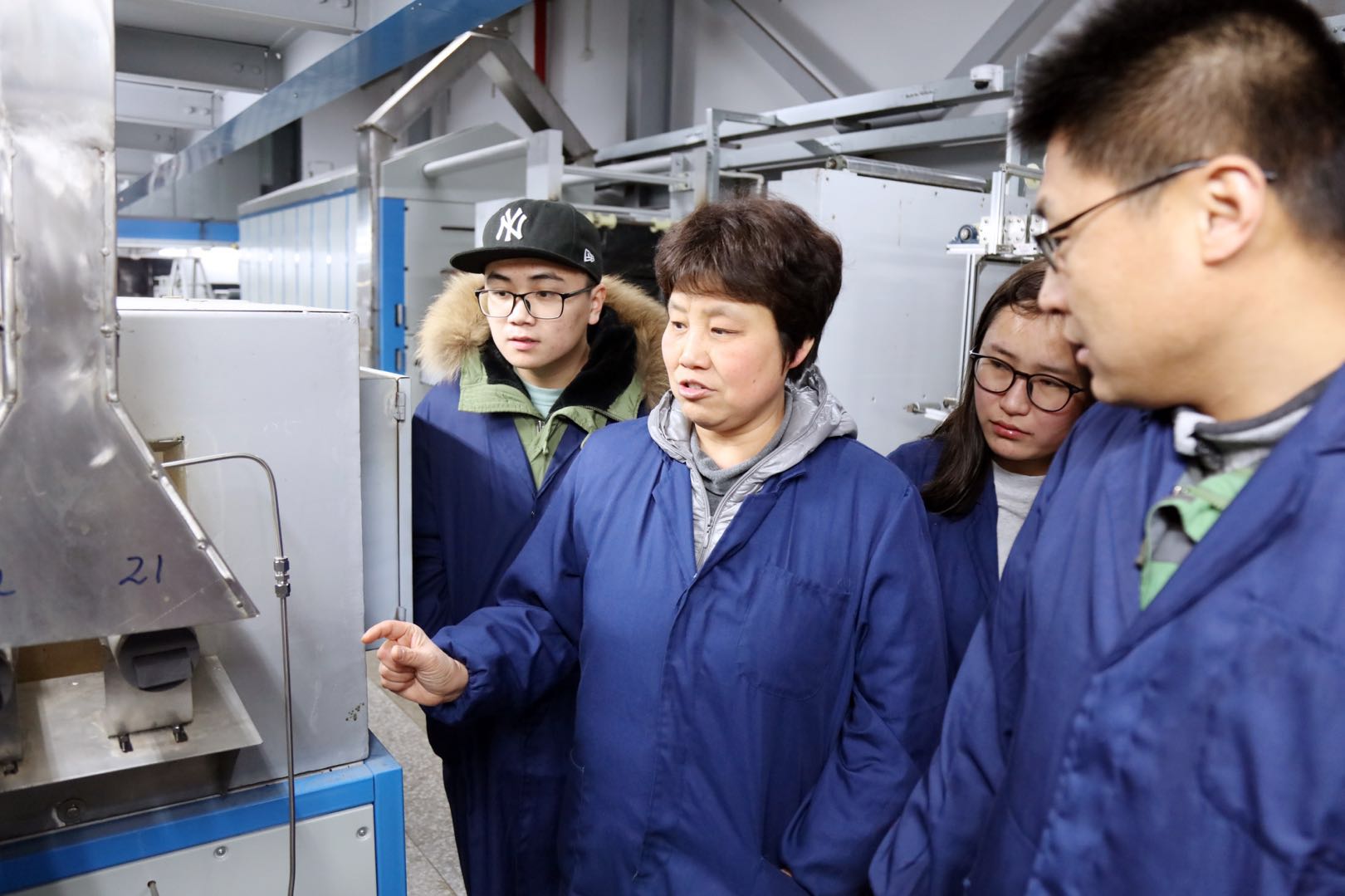

陈惠芳经常和团队成员扑在科研第一线。大夏天,在没有空调的高性能碳纤维工程基地,穿着工作服进去没一会儿就湿了一身的汗,陈惠芳带着他们一干就是一整天。由于原丝在纺丝过程中不能间断,因此需要四五个人员实时监控,即时排除纺丝过程中可能出现的问题,有时候一次实验的完成要从一大早忙到凌晨一两点。陈惠芳从来没喊过苦, “一想到纺丝纺得好、工艺有突破,心里别提多开心了,哪还记得那些苦啊”。陈惠芳做科研的这股拼劲也影响着团队的每个人,大家把寒暑假、节假日能挤出来的时间,都花在了反复实验和研究中。

产学研协同创新,助推碳纤维产业化

“我们做的只局限于实验室,在实验室把基础理论研究做通做透,攻克技术难题,高性能碳纤维产业化的大事要交给企业去完成,希望企业能给社会创造更大效益!”对于干喷湿纺这一关键技术的突破,陈惠芳说,从实验室到市场的 “最后一公里”需要有担当有实力的企业去打通。

在关键技术产业化的过程中,陈惠芳带着科研团队经常往返于上海、连云港两地。在机器声轰鸣的车间,陈惠芳团队紧盯每一道工序,和企业工作人员协同合作,不断调试方案和关键技术,一旦发现问题就地解决。

坚持产学研用结合,自2009年起,东华大学-中复神鹰碳纤维工程技术中心、东华大学-中复神鹰碳纤维工程研究中心、东华大学材料科学与工程博士后流动站科研基地、鹰游集团碳纤维博士后科研工作站科研基地等协同创新平台陆续成立。学校和企业在多项成果转化项目中,共同申报及承担科研任务,充分发挥双方优势,为推进碳纤维产业化进程提供强有力的科技支撑和坚实保障。

科学研究是一个不断攀登高峰的过程,陈惠芳表示,她和她的团队对高性能碳纤维的研究不会止步,未来高性能碳纤维在大飞机、新能源汽车等领域都有着很大的应用前景,而高性能碳纤维要实现完全自主国产化依旧需要不断地技术攻关,她希望能用毕生精力去圆她的中国梦——让中国高性能碳纤维更 “强”!

作者:朱一超

编辑:朱颖婕

责任编辑:樊丽萍

*文汇独家稿件,转载请注明出处。