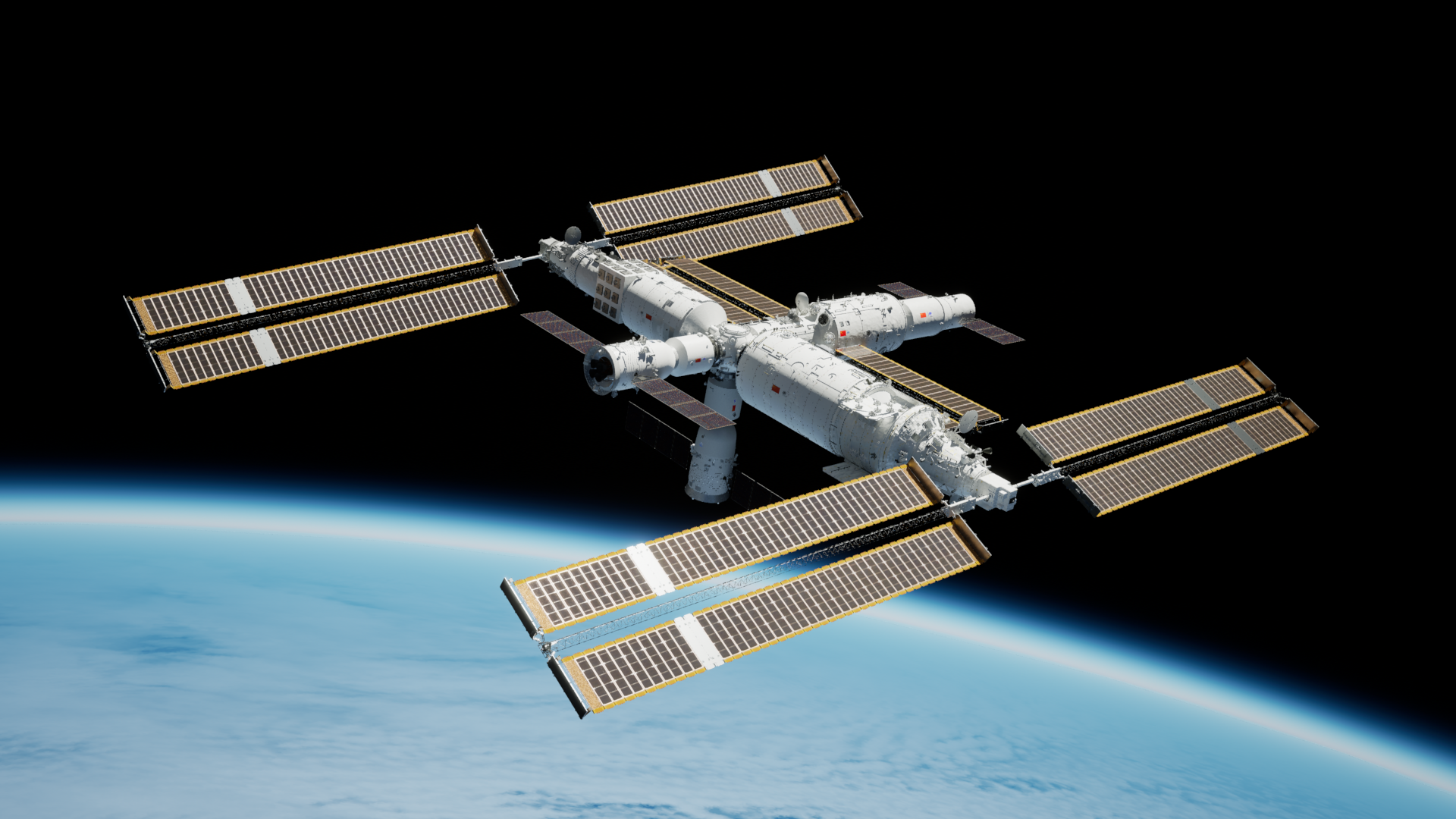

▲模拟图

5月10日,天舟六号货运飞船搭乘着长征七号运载火箭升上如墨的夜空,越飞越远,最后变成了一个小亮点,融入繁星之间。

沙滩上的人群欢呼、拥抱,兴高采烈地散去。然而,在文昌航天发射场的指挥控制大厅,天舟六号的设计师们还在紧张等待,飞船进入光照区,供电正常!大厅里响起掌声,天舟六号货运飞船任务取得圆满成功!

而立之年,新批次首飞

“从1992年我国载人航天工程正式起步,到2022年中国空间站全面建成,30年间,我们圆满完成了3舱20船2器以及26次空间交会对接任务。”(不含天舟六号)中国航天科技集团有限公司八院货运飞船副总指挥、试验队队长丁同才介绍道,“今年是载人航天工程实施的第31年,空间站也正式进入应用与发展阶段,这次天舟六号货运飞船的任务是新起点、新阶段的首飞任务。”

与神舟系列飞船载着航天员在天地间往返不同,货运飞船是天地间运货的工具,用来为中国空间站补充推进剂、空气、食物以及用于维护空间站的更换设备,同时可将空间站内的废弃物运至货运飞船,在货运飞船脱离空间站后,连同废弃物一起在大气层中烧毁。

货运飞船由货物舱和推进舱两舱组成,八院承担着货运飞船推进舱总装、对接机构、太阳电池翼、测控通信、电缆网等关键产品的研制和生产工作。“与前5次任务相比,天舟六号货运飞船在设计方案上有了较大的改变,为新批次组批生产的首发产品。”中国航天科技集团有限公司八院货运飞船副总师陈启忠介绍道,“本次任务确定了未来全密封货运飞船的型谱走向,确定了货运飞船的标准型和改进型方案,两个方案设计的贮箱数量不同,可根据空间站补加推进剂上行需求进行选用,后续,能够为空间站长期稳定运营提供物资保障。”

本次改进型全密封状态,相当于推进舱的空间空出来一半,这一半的空间,设计师们会怎么利用呢?“对于发射任务来讲,载荷能力是每一位航天人锱铢必较的,但也不是简单的在现有空间安装其他设备。我们对推进舱进行了重新设计,将货物舱后锥段28台套仪器设备转移至推进舱,使货物舱装载空间进一步提升,极大提高货运飞船的载荷能力。”中国航天科技集团有限公司八院805所货运飞船副总师曹俊生介绍道。

新“嫁衣”和一群年轻的“老”人

天舟六号任务作为货运飞船的第6次任务,已经是一个相对成熟的航天器了,但本次任务除了推进舱布局状态变化较大以外,天舟六号还拥有了一套全新的“嫁衣”,这套“嫁衣”包裹着它从北京的厂房到天津码头,最后奔赴文昌基地参与发射任务。

“以前舱体都是水平状态运输,这就需要将一些舱外设备拆下来单独运输,到达发射场后再安装、测试。”1994年出生的技术综合钱佳程说起产品,带着一股自豪劲,“这次我们研制了全新的产品包装箱,采用公路+海运的垂直运输方式,除了太阳电池翼产品以外,其他舱外设备都随舱运输。

这个包装箱可不是常见的纸质、布制的箱子,而是用铝合金制成的96立方米的“豪华”空间,包装箱里配备了2台空调,配置了测控系统、减振系统、自动充排气系统,随时测试着箱内的温湿度、压力、振动与冲击等数据,确保给货运飞船最舒适的运输环境。

1996年出生的总装设计师邸乔月和1995年出生的工艺王亦凡见证了新包装箱的设计、生产和试验。为了充分验证新包装箱的性能,他们将天舟一号的初样件产品放在包装箱内进行了跑车试验。“产品运输时是有速度限制的,一般是50-60公里/小时。”邸乔月说起话来带着笑,“产品从北京运往天津码头的时候,产品车在前面开,我们坐着大巴跟在后面,整整开了7个小时。”

为什么要跟着呢?因为每3个小时他们就会停下来检查一下,这时候,团队中最年轻的2002年出生的操作岗吴孝南就会仔细检查包装箱测试数据和紧固件状态。产品车上会有一个产品测试员,随时通过检测包装箱内的产品环境状态,其余跟着的人员除了3小时一次的检查,也是作为随行的技术支持,是天舟六号的信心和底气。

包装箱内还有4台风扇,有了空调为什么还需要风扇呢?主要是为了让氮气能够在箱内均匀分布。“运输的时候我们会给箱内充氮气,确保箱内气压大于外界压力,这样可以有效防止海上盐雾进入包装箱侵蚀产品。”工艺王亦凡介绍道。

一群“95后”、甚至“00后”的年轻设计师们制成了天舟六号的新“嫁衣”,但其实他们都已经是“老人”了,人均参加过3次以上发射任务。“我2021年入职,正赶上了空间站建造阶段,任务高密发射,2年时间我参加了1次载人飞船任务,4次货运飞船任务。”钱佳程说,“但我时刻不敢忘记我师傅对我的叮嘱,每一发任务都不是简单的重复。”

成熟产品和一群“年轻”的老人

相对于推进舱和包装箱的状态,货运飞船的对接机构和电源分系统就都是成熟产品了。

“截至天舟五号,货运飞船的对接机构一共对接了11次,其中天舟一号是2.0版对接机构首次亮相,对接了3次,验证了推进剂在轨补加技术;天舟二号对接次数最多,是4次;天舟五号是最快的交会对接,打破了天舟一号6.5小时的纪录,仅2小时便完成了与空间站的交会对接。”说起对接机构产品,805所对接机构副主任设计师杨晟曦如数家珍。

但成熟产品并不意味工作量会变小。“成功不等于成熟,成熟不等于可靠。”805所对接机构副主任设计师蒋彦超介绍说,“航天人都知道一句话,刚听说这句话觉得像绕口令,工作时间久了才越发感受到,航天产品来不得半点马虎。”

在老师傅苏瑜的带领下,翁沈天、张瑞雄等年轻设计师把严肃、认真、细致投入到每一个细小的工作细节中。产品起运前设置、确认状态,长途运输后开箱检查、状态确认、功能性能一一测试……工作琐碎、平凡,但为了做好这些工作,他们会在重大节点前召开风险演练会,把每一个操作、检查、口令一一匹配。张瑞雄说:“只有精心完成好每一项测试,精准确认每一项口令,清晰判读好每一项数据,才能对自己的产品100%放心。”

100%放心简直是所有航天人的毕生追求。电源系统关系着货运飞船的能源供给,为此,团队开展了一系列可靠性、安全性、风险控制等“再设计、再复核、再确认”环节。文昌发射场的厂房内,黄峥、刘俊杰、陈诚等五六个设计师一起合力、小心地推着一辆灯架车,车上安装着一排排溴钨灯,他们正用溴钨灯的光源照射吊装在展开支架上的太阳帆板,有了光照后太阳帆板就会发电。一根电缆线连接着测试设备,电源分系统设计师王佳伟正在认真判断,仔细确认每一块帆板的太阳电池电路的状态是否都正常。

货运飞船电池翼采用了半刚性结构,单块电池翼基板面积大于常见的铝蜂窝刚性结构基板,加之其框架结构较软,装抬都需格外小心。天舟货运飞船的6次任务,汪胤峰没有一次错过,十余年的工作经验,他不断钻研、摸索、完善太阳电池翼及其相关铰链机构的装配和调试的工艺流程,只为每一次安心的太空遨游。

“70后”太阳电池翼检验员姚晓峰从事太阳电池翼的检验和精测已经有三十多年了,她时常爬上爬下对每一块太阳电池翼进行精度测量。每次舱体完成总装进行最后的检查时,她都会通过升降车升到数米的高空进行最后确认。“别看检验工作只是对每个项目的确认,但检验员需要把好每一道关,严肃认真的工作态度和细致入微的工作习惯才能将产品放心地送入太空。”姚师傅非常健谈,说起产品,犹如说起自己的孩子。

同样是检验,李达负责舱体总装工作的检验,厂房里经常响起他不紧不慢的声音“好了好了,开始干活啦!”说起自己的工作,他觉得非常平凡,“其实很简单,就是盯着操作的每一个动作,进行确认。”想了想又笑笑补充道,“但也没那么简单,因为对每一个螺钉的定力做到百分百确认,对每一个接插件的插接前后状态做到百分百确认。”人生哪有那么多的百分百,但其实真的有,因为他们一直就是这么做的……

这些“70后”“80后”的航天老人始终保持着“空杯”心态,他们把过去的成功从心态上清空,始终以载人的标准、首飞的意识去面对下一次任务,从不倚老卖老,他们永远年轻……也正是有了他们的托举,才让“95后”的年轻人有了底气和力量。

未来已来,我们一直在路上

“按照之前的大规划,货运飞船每年会有2次发射任务,这次做了改进后,货运飞船的装载能力提升,后续2年3次任务就能够满足空间站的需求。”陈启忠副总师介绍说。

任务的增加,但人员并不会等比例增加,这时候优化研制、试验流程就显得尤为重要。调度王朋是天舟六号的大管家,大到计划流程、设备对接,小到队员们的吃、住、行,都由他来协调。他直言,天舟二号初次作为调度来到发射场,每天只睡4个小时,一是事情太多要理出头绪,二是自己太焦虑了一躺下脑袋里就会不受控制地去想,这个对接清楚了吗?那个安排妥当了吗?如今,发射场工作对王朋来说,早就驾轻就熟,从天舟二号到天舟五号,发射场工作不断并线运行,尤其是天舟五号任务期间,天舟和梦天同一厂房资源交叉耦合的情况下,王朋充分利用前几次发射场经验开展工作统筹,从地面设备恢复到总装操作,再到电源和对接机构分系统的专项测试,最大限度的避免了资源挤兑。

天舟六号货运飞船试验队3月10日开赴文昌航天发射场,神舟十六号载人飞船试验队4月8日开赴酒泉卫星发射中心,项目办主任冯平就成了项目办在上海大本营的唯一“留守”人员。跟文昌连线,队员们穿着短袖、窗外烈日炎炎;跟酒泉连线,队员们穿着冲锋衣、窗外白雪皑皑。他说,他每天只有看到前方发回来的调度单,确认一天的工作不误点、无差错才会离开办公室回家……

未来已来,高密度、快节奏、多线程,陪着载人飞船还是陪着货运飞船?副总指挥、试验队队长丁同才在这个难题中找到了一个平衡点——抓住关键的风险点。发射场工作期间的最大风险是总装与操作阶段的风险,因为操作多、动作多容易发生问题。丁同才会先带队坚守在文昌,货船的总装与操作阶段结束后再回上海,完成载人飞船的最后准备工作,再带队赶赴酒泉,等载人飞船的风险阶段结束,再回到文昌发射场,参与货运飞船最后飞天的瞬间。他笑言:“以前顾侧峰顾总也是这样三地跑的,队长带队出发是一种仪式感,也是我对试验队员的拜托,他们是真正将产品送上天的人。”

作者:史博臻 胡芳芳

编辑:唐玮婕

责任编辑:戎兵

*文汇独家稿件,转载请注明出处。