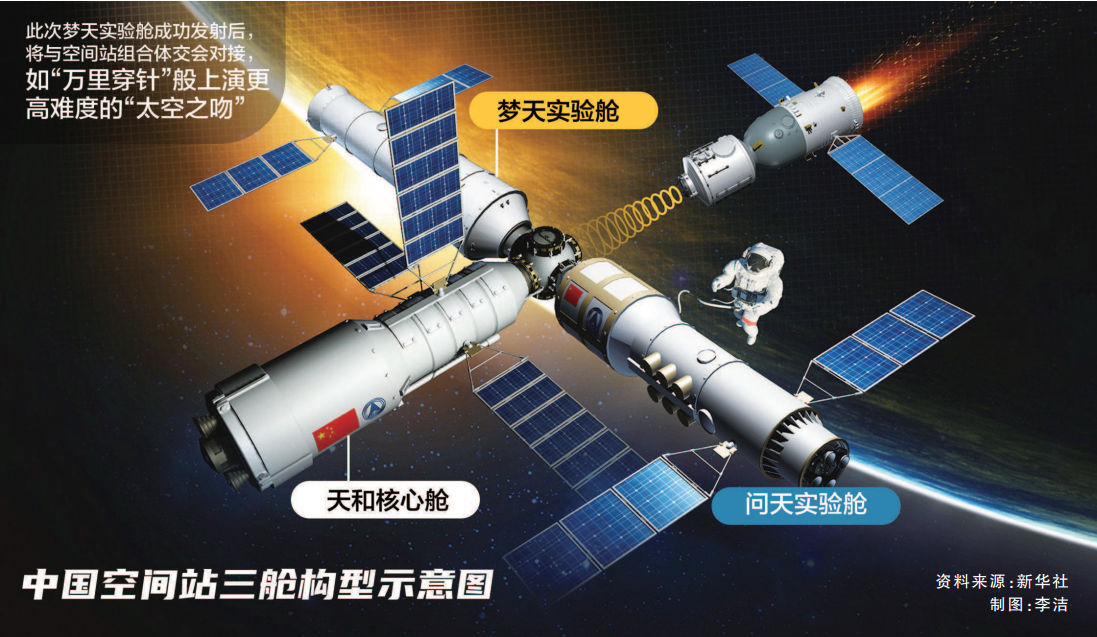

椰风拂碧海,利箭冲九霄。昨天15时37分,长征五号B遥四运载火箭在文昌航天发射场点火升空,成功将我国空间站的第二个实验舱——梦天实验舱送入预定轨道,发射任务取得圆满成功,开启中国空间站建造收官之战。

长征五号B运载火箭作为“空间站舱段运输专列”,自空间站建造工程实施以来,已成功托举天和核心舱、问天实验舱。此次梦天实验舱的发射任务,也由长征五号B倾力担纲,成功打响我国空间站“T”字基本构型组装的收官之战。其中,中国航天科技集团有限公司八院承担了长征五号B运载火箭4个助推器的研制工作。

4个助推器提供超九成起飞推力

长征五号B运载火箭是在长征五号基础上,为满足我国载人空间站工程需求,按“通用化、系列化、组合化”设计思想研制的一款新型大型运载火箭,近地轨道运载能力可达25吨,是目前我国近地轨道运载能力最大的火箭,也是我国首型一级半构型火箭。长五B由直径5米的芯一级+4个直径3.35米的助推器+舱罩组合体组成,其采用的少级数设计理念有效提升了火箭的固有可靠性。

其中,合抱在火箭芯级上的4个助推器,为火箭提供了90%以上的起飞推力,可在500秒内将23吨的梦天实验舱送入预定轨道。

点火时,蓄势待发。助推器增压输送系统为液氧煤油发动机提供了射前重要的点火条件。为火箭提供了恰到好处的发动机入口压力和推进剂温度,可确保在点火口令下达后,发动机能够瞬间被点燃。

飞行中,肩扛千钧。助推发动机通过前捆绑主传力结构将其产生的强大推力传递给芯级,此时的4个助推单点可“扛”起200余吨推力,推动火箭克服重力飞起来。

结束后,毅然放手。当火箭达到预定射程后,控制系统下达分离指令,芯级与助推器之间的前后捆绑连接结构可靠解锁,实现助推器与芯级的安全分离。

优化设计提高产品可靠性

长五B是中国载人航天工程的新生代主力火箭。从产品实现入手,设计、工艺两手抓,八院长五B助推器型号总设计师和总指挥带着各系统主任师用两年时间对所有单机生产及全箭总装工艺进行了全面审查,将可优化项目一一进行闭环落实。设计人员“驻扎”生产现场,收集生产过程中一线人员提出的建议和意见,持续进行“源头”优化。

比如,助推蓄压器是抑制火箭结构和推进剂纵向耦合振动的关键单机,其膜盒底座与接头座初始采用焊接工艺,经设计优化后改为一体化成形,4个助推器累计减少了24道焊缝,进一步提高了产品可靠性。

此外,在每个助推器的两侧各有一条长约18米、宽0.2米的细长罩子,用于保护导管和电缆。在推进剂加注后及火箭飞行过程中,箭体承受载荷产生一定变形,细长保护罩也会随之产生形变。经过充分仿真验证后,设计人员采用增加分段面的形式,直接提高其轴向变形补偿能力,确保在加注后及飞行过程中,能够维持现有的气动外形,让穿行其中的导管和电缆安全可靠地工作。

八院研制团队还对此前八发火箭的射前和飞行数据进行再次判读,并对本发火箭的数据进行横、纵向对比,梳理出发射场产保项目百余项,借助型号试验数字化管理系统(LDM),通过清单化、表格化的形式,确保发射场工作逐项落实、操作过程正确规范、数据记录精准有效。

向高密度发射奋力奔跑

2022年,长五B实施了两次重量级飞行,对于八院助推研制团队而言,相当于要完成八发单芯级火箭研制与发射任务,而且时间间隔仅3个月。为了确保任务按计划完成,助推模块深入研究总装流程,对发动机交付后的总装流程进行优化,通过测试设备并行、导管批产、新材料替代和工艺改进等,将原发动机交付后的总装周期缩短了一半,有力保障了梦天实验舱任务的实施。

除此之外,八院长五B试验队还重点针对靶场难操作项目进行流程优化,降低操作风险和复杂度,提高安装可靠性和工作效率。

伺服机构和尾翼的安装是助推模块靶场操作的“大动作”,试验队从安装演练、规程细化、研讨学习等方面做足准备工作,对伺服机构的吊装流程进行了优化,减少了3次吊装,将工作时间进一步缩短;针对以往尾翼需要横跨整个箭体进行吊装所带来的磕碰风险,试验队特研制尾翼停放支架车,将内侧两个助推的尾翼通过支架车转运至“身旁”,在降低操作风险的同时,提高了安装的可靠性和工作效率。

作者:史博臻

编辑:钱亦琛

*文汇独家稿件,转载请注明出处。