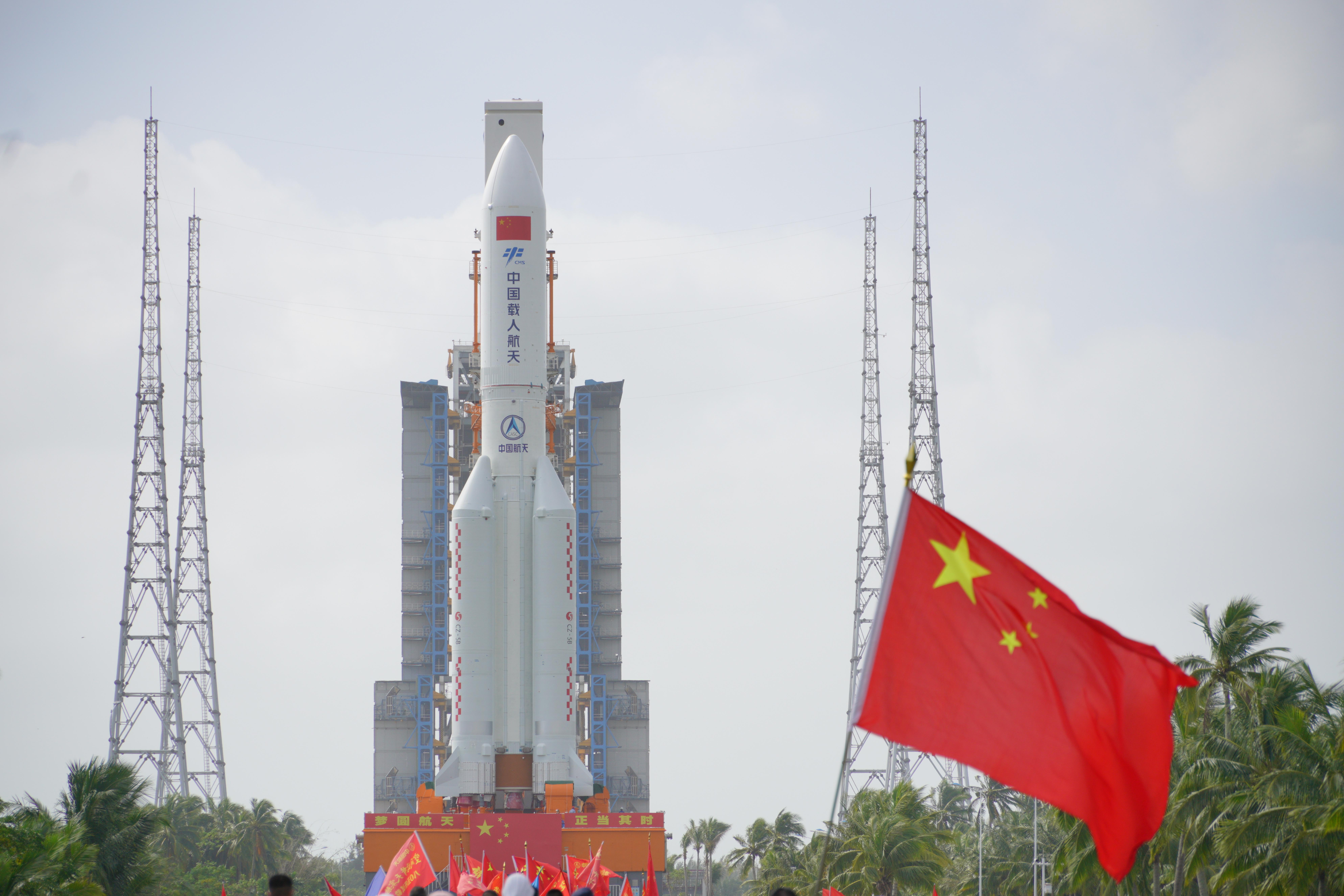

今天,伴随着“震天响”的轰鸣声,长征五号B遥四运载火箭腾空而起,将梦天实验舱送到了预定轨道。

为确保空间站任务的有序推进,中国航天科技集团有限公司八院将生产、总装现场作为自己的“主战场”,从2016年11月3日长征五号首飞,到2022年10月长征五号B遥四成功发射,完成了9次“胖五”试验任务。其中助推模块总装也从原本的2年一发,到如今具备一年3-4发的能力,一次次的工艺改进、装备突破,让中国空间站的“座驾”的每一步走得更加扎实。

生产管理智能化,打通生产制造“上下游”

自2021年以来,长征五号B运载火箭先后圆满完成了空间站天和核心舱、问天实验舱、梦天实验舱的发射任务。为了让产能和质量能够适应新的高密度高强度总装和发射要求,八院149厂通过“智造能力提升专项”,实现了智能化生产。此次梦天实验舱发射任务中,“胖五”遥四火箭助推模块正是在这种新的“智能化”生产模式下完成的总装任务。

在推进航天智造能力建设中,团队深入完成了ERP、PDM、MES等系统的升级及优化。以MES系统为例,149厂将生产制造管理融入到工艺设计智能化的前端,通过规范生产现场作业流程,建立产品加工全过程监控体系,从而实现生产透明化的管控。

另一方面,团队基于MES向上承接ERP、PDM数据,向下承接设备数据,将原本离散的工艺过程卡进行了结构化重塑,逐步融入了台账信息、实时工时、工步任务、声像数据、信息反馈、检验完工等环节,生产研制人员可以通过该系统搭建的自动检测设备,实时记录现场数据,构建质量数据包系统,建立全闭环的产品质量追溯体系,提高了质量管理效率,也实现了用户体验和作业的高效集成,形成了以项目为主线的集成运营管控。同时,团队还构建大数据平台,推动制造智能与运营智能分析决策,为运营管理和生产管控提供决策支持。

生产过程智能化,提升结构件整体制造能力

在一年十余个“胖五”助推模块的生产制造中,八院149厂通过系统集成、智能感知的改装、自主研发等方式,形成了系列自主知识产权的工艺装备,提升了产品生产效率和质量的一致性。

据悉,承担梦天实验舱发射任务的“胖五”助推模块斜头锥首次应用了自动钻铆装备,替代了人工作业。为确保斜头锥的三维曲面生产能力,团队无数次的“挑灯”研究、方案迭代,以问题为导向去寻找答案。经过多轮论证、测试后,团队创新性地采用了预装配工位和钻铆主机工位并行的钻铆加工单元。如此,其周向的摆动式回转定位夹紧装置和轴向的六杆并联结构伺服电机就能更加精确驱动,满足了周向、径向、轴向的三向联动的调节功能,实现了产品双工位协同柔性预装配,从而使直径达3米的“胖五”助推模块斜头锥的生产精度达到毫米级,实现了钻铆生产加工效率提升30%。

箭体总装模块化,建立“脉动式”生产线

走进“胖五”助推模块总装现场,各种智能化装备服务于现场,一台台触摸式可视化管理系统和一个个数字采集系统成为了每个工位必备的设备。在每个人的“指尖滑动”中,一个个工序、一个个质量记录被完整的呈现在每个人的面前。

自2019年长征五号遥三运载火箭总装以来,滚动装配自动化对接装置、自动化称重架车、发动机自动翻转架车、尾端自动架车等自动化设备逐一亮相。在每一台新设备的研制过程中,团队梳理了运载火箭的装配内容、装配流程、测试手段,将原本“纵横交错”的工序分配到若干个工位,按照“一工位、一屏幕、一PAD”的模式进行总装,形式了“脉动式”柔性装配生产线。由此,总装人员通过手中的遥控器,让火箭这一“庞然大物”轻松的调整身姿,大幅度提升了装配效率、装配空间利用率和作业安全性。

在“脉动式”柔性装配生产线建立的同时,总装工艺文件也完成了“模块化、结构化”升级。其间,团队还建立了基于模块化生产的总装工艺流程,进而消除流程之间的衔接问题,从源头上进行了把控,让产品质量和流程更加合理与规范,形成了全流程贯穿的高效益生产模式,顿时让整个总装流程“活”了起来,为运载火箭的批量化生产探索出了一条新的道路。

作者:史博臻 范文超 李锐 洪吉庆

图:中国航天科技集团有限公司八院

编辑:唐玮婕

责任编辑:戎兵

*文汇独家稿件,转载请注明出处。