今天上午,来自西北工业大学(以下简称西工大)的官方消息称,今天9点30分,伴随着开市锣声,包括西安铂力特增材技术股份有限公司(以下简称“铂力特”)在内的首批25家公司股票,正式登陆科创板上市交易。

从2011年成立至今短短8年时间内,铂力特一跃成为中国工业级金属3D打印领域的领军企业。此次铂力特成功在科创板挂牌上市,也标志着中国第一家全产业链3D打印股诞生了。

铂力特是中国领先的金属增材制造技术全套解决方案提供商。铂力特的业务范围涵盖金属3D打印服务、设备、原材料、工艺设计开发、软件定制化产品等,构建了较为完整的金属3D打印产业生态链,其核心业务及产品的关键技术性能方面达到了国际先进水平。

铂力特的设立依托西工大凝固技术国家重点实验室,作为我国最早研发3D打印技术(增材制造技术)的单位之一,西工大该实验室黄卫东教授团队在金属高性能增材制造技术方面有着雄厚的科研底蕴与实力,为铂力特今后的发展奠定了坚实的技术基础。

用创新助力中国制造

2015年,《中国制造2025》正式发布,这是我国实施制造强国战略的第一个十年行动纲领。3D打印(增材制造)作为代表性的新兴技术占有重要地位,在全文共出现6次,并融入于推动智能制造的主线。

早在1995年,黄卫东教授在科研中就产生了关于快速成形技术的一个新构思:把快速原型制造的增材成形原理与同步送粉激光熔覆相结合,形成一种快速成形高性能致密金属零件的新技术,用于直接制造可以承载高强度的力学载荷的金属结构件。

2000年以后,国家重点项目计划、国家自然科学基金重点项目等,开始对激光立体成形进行立项支持。随后,激光立体成形技术在医学、航空、航天、机械等领域展示出不凡的“身手”。黄卫东教授的博士生、铂力特总经理薛蕾说,金属3D打印出的蜂窝状金属结构体,因良好的力学性能,轻量化、拓扑优化的特点,可以广泛应用于对材料要求极其严苛的航空航天航发领域,也解决了很多传统方法解决不了的问题。

2007年,团队还研制出国内首套商用LSF-型激光立体成形制造装备,当时在国际上能够提供产业使用的激光立体成形装备的代表性公司有美国的Optomec公司、POM公司,德国的Trumpf公司,而国内仅西工大提供了商用装备。

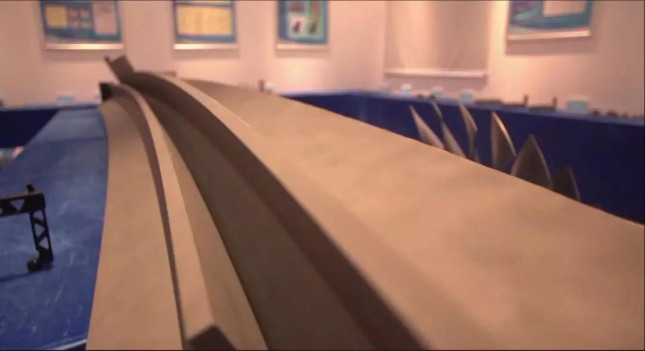

2012年,受中国商飞委托,黄卫东教授团队研制出第一个近3米高的C919飞机中央翼缘条,该产品在C919的设计验证阶段发挥了重要的作用,标志着该项技术在航空工业领域的应用取得巨大突破。在随后几年里,该技术为中国商飞、中航工业、中国航发、中国航天科工、中国航天科技等200多家单位,制造了超过3万件金属零件,批量应用于一批先进的飞机、发动机、火箭和卫星等国家重大任务。

这一切成果都源于激光立体成形技术的创造与应用,而激光立体成形技术的提出,其秘诀恰恰在于黄卫东教授团队在凝固理论和材料科学方面深厚的理论功底和对相关系统深入的科学研究。

从实验室走向市场,创新高校科技成果转化模式

2011年,西工大决定以铂力特为示范,通过建立规范的公司运营来推动科技成果的产业化。同年7月,由西工大及成员股东共同出资的铂力特公司正式成立,黄卫东出任董事长和首席科学家。公司在运行机制上突破了传统校办企业的束缚,采用现代企业体制运营,学校既有股份也引入社会投资,既支持发展但又不干预具体业务。从科研角度讲,学校主要专注金属3D打印技术的基础研究,而公司侧重竞争性、直接应用型的技术开发。

近年来,西工大主动适应市场需求,多措并举,加快科技成果转移转化,并不断创新工作思路,努力探索路径模式,经过多年的实践和探索,逐步形成了自主转化、校企协同、转让许可、折算股份等四种科技成果转化的“西工大模式”。作为有着高校“血统”的科技成果转化企业,铂力特的示范成功,是探索科技成果转化的一个样板,对于陕西众多科创企业来说,有着极大的“示范效应”。

目前,铂力特已成为中国金属3D打印行业的翘楚,早已走出国门,成功开拓了海外市场。2018年,铂力特通过空客公司IPCA认证,启动了空客A330增材制造项目,成为空客亚洲区唯一的金属增材制造合格供应商。同年8月,空客又与西工大和铂力特分别签署联合科研合作协议,三方进入联合研发时代。

“金属3D打印正在创造一个宏大的新世界,今天,这个宏大的新世界仅仅是展现出一抹晨曦。”在黄卫东教授看来,热加工的发明,使人类从“石器时代”进入“金属器时代”,冷加工的发明使人类进入“复杂机器时代”,而增材制造的发明则将推动人类社会进入“自由设计时代”,必将促成人类制造能力的又一次大飞跃。

文:文汇报驻陕记者韩 宏编删西工大稿件

图:西北工业大学供

编辑:韩 宏

责任编辑:朱 辉

*文汇独家稿件,转载请注明出处。